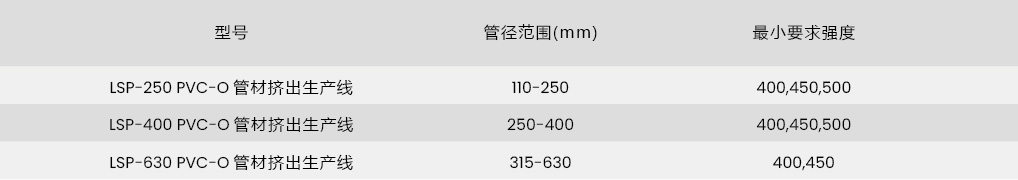

联塑机器采用在线生产技术实现双轴定向管材制造。生产线为生产PVC-O管材配备经特殊设计和优化的专业设备,包括:挤出机及模具、真空箱、牵引机、烘箱、加热炉、拉伸装置、切割机和在线扩口, 整套生产线提供全流程集成化控制系统。

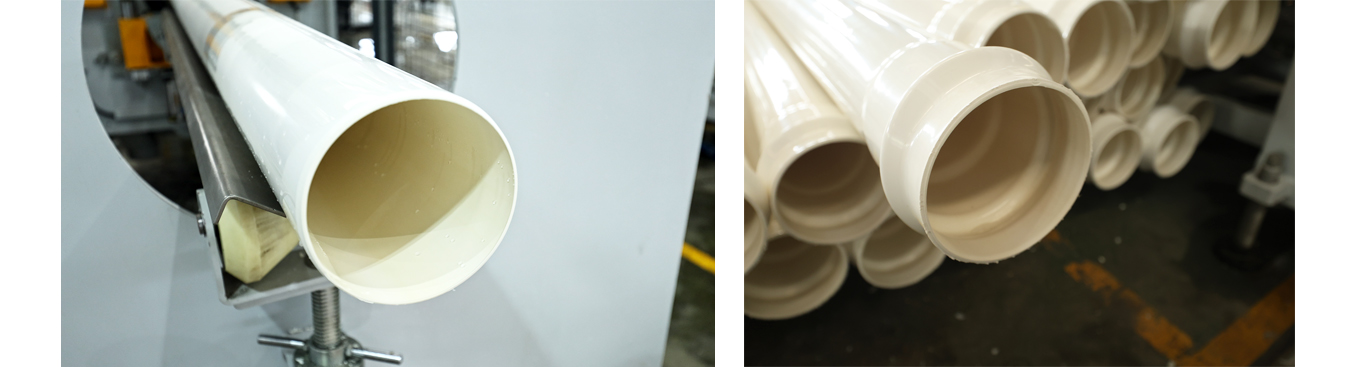

联塑机器提供的生产线可生产符合ISO 16422标准或所需国家标准的管材。生产线支持定制化生产,最高可达到MRS 500强度等级和PN25压力等级,同时也可适配更低标准的强度和压力等级生产需求。

管径(mm)

手册下载

手册下载